Универсальный комплекс для моделирования процессов деформирования металлов

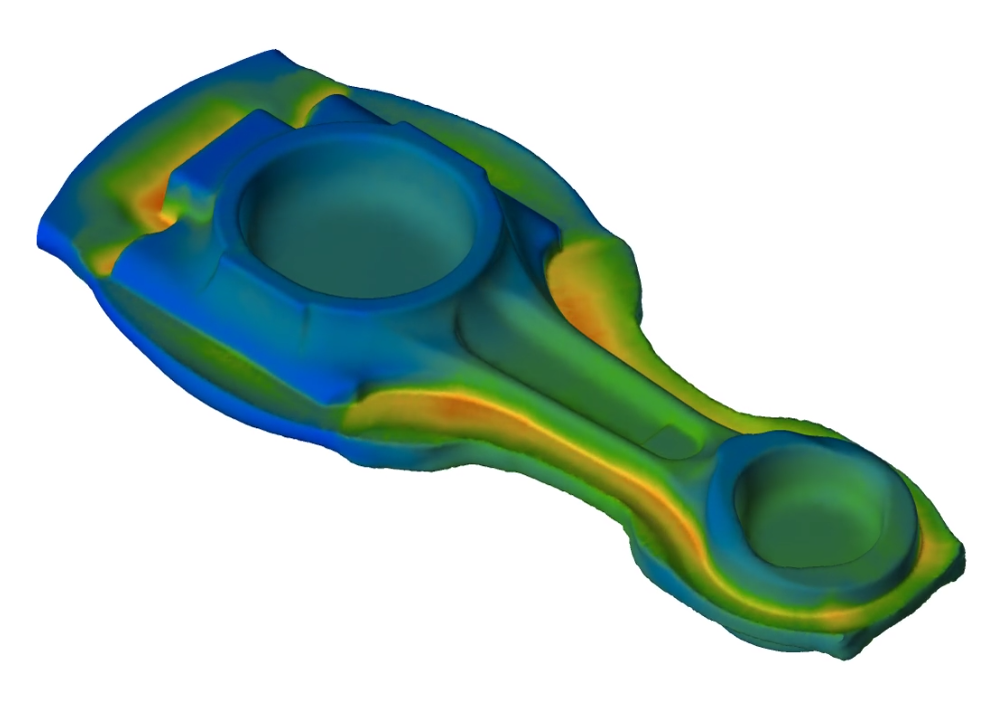

Подходит для большинства производственных задач: горячей, теплой и холодной объемной штамповки, свободной ковки, вальцовки, раскатки и многих других операций. Имеет удобный интерфейс для запуска моделирования и просмотра результатов. Импортирует модели из любой CAD-программы, преобразует геометрию во встроенной графической системе.

Доступны дополнительные опции: многопроцессорность и мультизадачность для ускорения расчётов; расчёт напряжений в инструменте для эффективного проектирования оснастки; вращательное движение заготовки для моделирования прокатки; места подготовки исходных данных для удобства запуска задачи и просмотра результатов; пользовательские подпрограммы и набор стандартных подпрограмм для дополнительных расчётов; API- интерфейс прикладного программирования.

Преимущества:

Понятный интерфейс

Базы стандартного оборудования, смазки, материалов

Расчет сложных составных инструментов

Анализ силы и работы деформирования

Расчет совместной тепловой и механической задач

Расчет износа и деформации инструмента

Управление параметрами моделирования и расчетной сетки

Быстрая генерация отчетов в визуальном или табличном виде

Шаблоны операций деформирования

Одновременный расчет деформаций заготовок из разных материалов

Расчет вязкопластической и упругопластической деформации заготовки

Комплекс создан для процессов холодной объемной штамповки с учетом упругих деформаций в инструменте. Содержит базу материалов, подходящих для холодного деформирования. Имеет ключевые возможности базового расчетного модуля.

Преимущества:

Расчет упругих деформаций

Совместные механическая и тепловая задачи

База материалов для холодного деформирования

Понятный интерфейс

Быстрый и удобный запуск расчета

Циклический нагрев инструмента

Упругопластические и пластические модели деформирования

Учет локальных термических напряжений

Использование и расчет бандажированного инструмента

Предсказание разрушений по критериям Кокрофта-Латама и других

Дополнение к базовому расчетному модулю для моделирования сортовой и листовой прокатки. Моделирование непрерывной и реверсивной прокатки, прокатки в универсальной клети. Модуль подходит для расчета технологического процесса продольной прокатки с большим количеством проходов.

Преимущества:

Автоматическое сгущение сетки в контактной зоне

Квазивращающиеся инструменты для ускорения расчета

Удобное задание исходных данных

Автоматическое позиционирование, встроенный толкатель и проводка

Моделирование непрерывной прокатки

Возможность быстрого 2.5D-расчета на основе обобщенного плоского течения

Дополнение к базовому расчетному модулю для моделирования винтовой прокатки и прошивки труб. Моделирование поперечно-винтовой прокатки, прокатки в винтовых калибрах с использованием многовалковых станов. Модуль автоматизирует задание граничных условий и позволяет использовать большое количество деформирующих инструментов.

Преимущества:

Сгущение сетки в зоне локального контакта

Анализ напряженно-деформированного состояния в очаге пластической деформации между валками и прошивнем

Сохранение объема заготовки в течение моделирования

Двухсеточный алгоритм расчета для быстрых и точных вычислений

Учет вращательного движения заготовки

Расчет напряженно-деформированного состояния и износа в инструменте

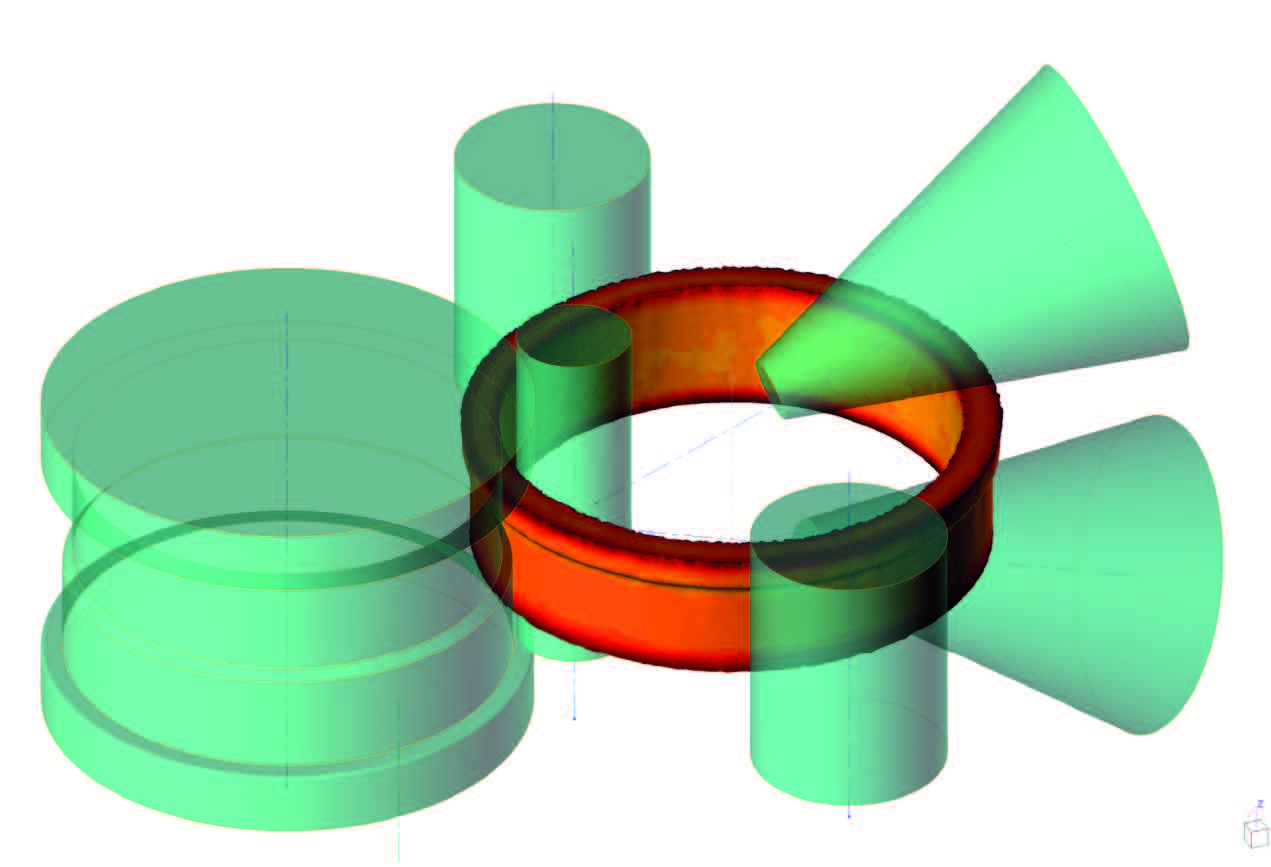

Дополнение к базовому расчетному модулю для моделирования раскатки колец. Модуль для моделирования раскатки колес, раскатки в обойме, в радиальных и радиально-аксиальных станах. Включает расчет всех операций технологии производства: нагрев заготовки, штамповка, прошивка, раскатка и охлаждение. Учтены особенности раскатного оборудования для задания кинематики инструмента.

Преимущества:

Автоматизированный двухсеточный алгоритм расчета

Моделирование всей технологической цепочки раскатки

Оптимизация позиционирования инструментов и заготовки

Встроенный учет стола раскатного стана

Квазивращающиеся инструменты

Задание кривых и стратегий раскатки аналогично станам SMS Meer, Muraro, Siempelkamp, Mitsubishi и других

Дополнительное сгущение сетки в местах контакта с заготовкой

Интерфейс для операций раскатки колес, раскатки в обойме, в радиальных и радиально-аксиальных станах

Дополнение к базовому модулю для операций листовой штамповки. Моделирование листоштамповочных операций, в том числе многопереходных. Для ускорения расчетов без потери точности используется конечно-элементная сетка из гексаэдров. Для выявления дефектов доступны диаграммы предельного формоизменения и толщины детали.

Преимущества:

Возможность задания параметров материала и FLD-диаграмм

Учёт условий пластичности для ортотропного материала

Анализ разрушения по моделям исчерпания ресурса пластичности

Расчет упруго-пластических деформаций

Широкая база данных оборудования и смазок

Параметрическое задание геометрии инструмента и заготовки

Моделирование операций нагрева и охлаждения — закалка, отпуск, старение. Анализ фазовых превращений, твердости, предела прочности и других механических свойств. Вычисление остаточных термических напряжений для оценки коробления формы. Подходит для стальных, алюминиевых, никелевых и титановых сплавов.

Преимущества:

Моделирование многостадийных термических операций

Учет тепловыделения и изменения объема при фазовых превращениях

Вычисление вторичных метастабильных и стабильных фаз

Использование моделей кинетики фазовых превращений Колмогорова-Джонсона-Мела-Аврами, Коистинена-Марбургера и других

Расчет прямых и обратных фазовых превращений

Моделирование вариантов закалки: прерывистой, ступенчатой, спреерной, изотермической, с подстуживанием, с самоотпуском

Помощник генерации свойств сплавов

Модуль прессования исследует течение профиля с учетом упругой деформации инструмента. С помощью САПР QExDD возможно конструировать матричные комплекты.

Модуль прессования и САПР QExDD - это комплекс программ, объединяющий проектирование инструмента и расчет процесса. Именно в комплексе решение задач по разработке технологии наиболее эффективно: возможно быстро отладить параметры процесса, изменить конфигурацию матриц, получить высокоточные данные моделирования и исключить пробные прессования.

Преимущества:

Алгоритм совместного решения тепловой и деформационной задач

Удобный интерфейс оптимизации высот поясков

Углубленный анализ стойкости инструмента

Моделирование заполнения профиля

Расчет отрицательных и положительных уклонов на поясках

Диагностика дефектов полосчатости

Моделирование торцевого и оксидного слоев

Быстрое и удобное проектирование геометрии инструмента в программе QForm QExDD

Моделирование эволюции микроструктуры стальных, никелевых, титановых, алюминиевых и других сплавов. Модуль подходит для расчета динамической, статической и метадинамической рекристаллизации на всех этапах процесса - нагреве, деформации, охлаждении.

Преимущества:

Специальная база данных материалов

Добавление новых моделей металлов и сплавов

Учет влияния температуры и циклической кристаллизации

Переход от 2D к 3D моделированию в одном варианте расчета

Расчет времени и скорости деформации и средней температуры

Кинетика рекристаллизации описывается уравнением Колмогорова-Джонсона-Мела-Аврами (JMAK)

Использование КАЛИБЕР сокращает время разработки калибровок, снижает стоимость запуска новых технологий, повышает срок службы прокатного инструмента, двигателей и редукторов стана.

КАЛИБЕР по аналитическим зависимостям рассчитывает профиль проката от прохода к проходу, оценивает заполнение или переполнение калибров, коэффициенты вытяжки отдельных элементов проката, энергосиловые параметры прокатки. Реализованы алгоритмы проектирования по ходу и против хода прокатки стандартных и фасонных профилей.

В КАЛИБЕР можно создавать таблицы прокатки, монтажные схемы и чертежи калибров. Представление данных в виде таблиц позволяет выявить некорректные значения и исправить ошибки на этапе проектирования. С помощью диаграмм удобно сравнивать полученные данные с предельно допустимыми. На чертежах могут быть указаны основные размеры, данные профиля, версия чертежа и другие параметры.

КАЛИБЕР позволяет автоматически формировать проекты для моделирования в QForm, хранить производимые профили в библиотеке.

Преимущества:

Автоматическая подготовка проекта для моделирования в QForm

Проектирование по ходу и против хода прокатки в одном проекте

Импорт калибровки из Excel-шаблона

Загрузка ручья любой формы из .dxf

Создание технологической документации: чертежей калибров и монтажных схем, таблиц прокатки

Формирование баз данных валков, калибровок, профилей

2.5D расчет для анализа течения за несколько секунд

Совместное использование QForm и КАЛИБЕР позволяет вести непрерывный процесс разработки технологии - проектировать инструменты и проверять технологию в QForm. Возможно в автоматизированном режиме подготовить проект для моделирования в QForm, создать таблицы прокатки, монтажные схемы и чертежи калибров. На чертежах могут быть указаны основные размеры, данные профиля, версия чертежа и другие параметры.